これまで製作して来たほんの一部の写真が残させれていたので写真を見ながら解説します。

工場とかの社長さん っと呼びかけて来たのは、これらを自前で製作出来れば経費も浮くし、故障したとしても直ぐに修理可能です。

ここで載せる写真の制御盤はもう存在していません。事業所統合で解体されて10年以上経ちます。

私自身も退職して今では関係を持ちません。会社自体も身売りをしてしまい多分同時期にいた人達は

1/50も居ないでしょう。

浮き世の定めです、気にしないで自分の置かれた立場で最前を尽くしましょう。

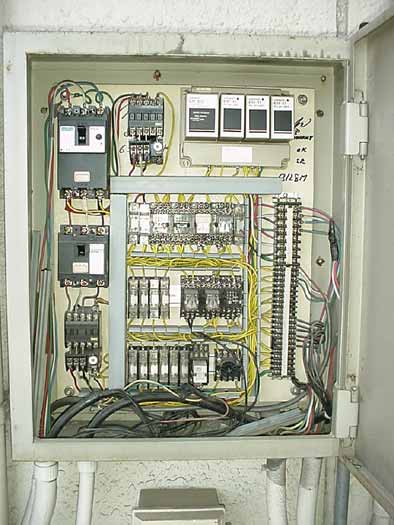

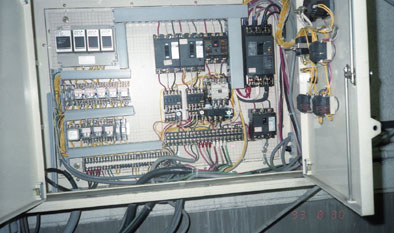

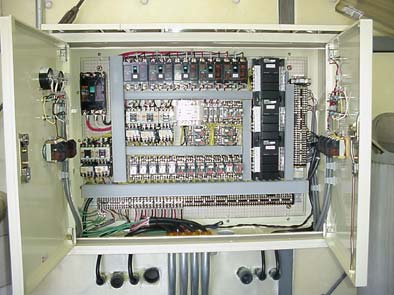

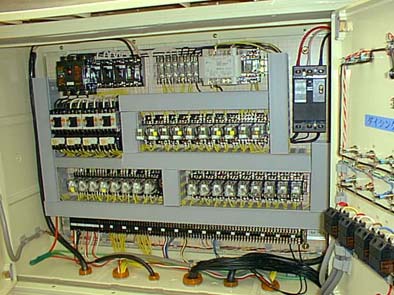

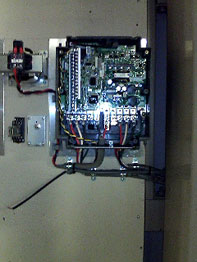

です。ボックス自体は以前から有った物を流

用した物です。

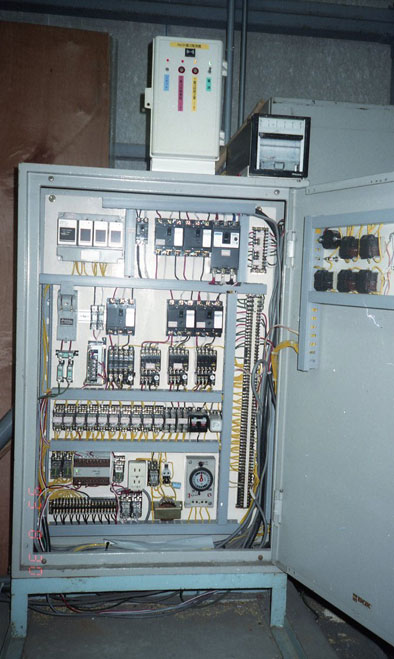

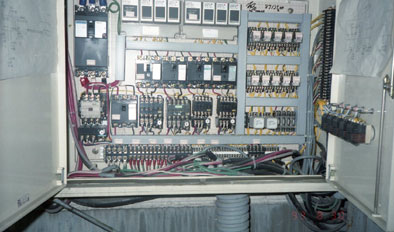

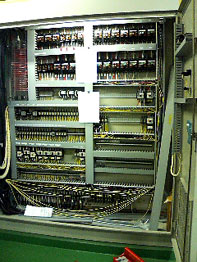

普通の工場で一番需要が有ると思われる工業

用水の制御盤です。

63年12月の文字が見られます、これ以前には

前ページに書いた純水装置やコンプレッサー

の自動運転制御(この時代はまだコンプレッ

サーの自動運転は無く、22Kwの物を高圧エ

アーの圧力変動を吸収出来るようにっと、依

頼されて作った。同時期にやはり、そのよう

な依頼を受けたメーカーが改良したがモー

ターを焼いてしまった、などとメーカーの営

業から聞いた。)や初代監視盤など。

用水の制御も入っている事は分る。

→→→→

10数年

経過

中途入社で1984年だった頃の会社でのパソコン事情は。

入って直ぐに会社に有るパソコンを調べて、親会社の作ったパソコンのダメだしレポートを提出した

生産システムも電子化しておらず、まだ汎用コンピュータも無かった。

私が98を導入してからは堰を切ったようにあちらこちらで導入し始めた。

それから汎用コンピュータを導入してシステム部が出来、パソコンも管理するようになった。

98も性能が上がって来て、以前から親交の有ったシステム部長さんとダウンサイジングに取り掛かった。

最初はその事に付いて理解出来かねている管理職に色々不要論など言われて私に泣きついて来たが、そんなの放っときなさいと宥めた。

新しい事を始めようとすると、自分が理解出来かねる事柄には拒否反応を示す人がいるがこれに惑わされないようにして行かなければならない。

制御盤を作ろうとして話を出す時にもよく出くわす話で有る。

まだ500円キーボードなど売っていない時代です、多用するキーの位置が悪く生産性が悪い為どうにかならないかと話しかけられたので直ぐに改造してあげた。

この時、後からそれを見て、そんなの簡単だ、と言っていた管理職が不要論を出した人物だ。

ダウンサイジングの一歩目は、インホミックスのラージモデルでキャラクターを1個表示させる事から始まりSQLと移って行った。

この部長さんは賢い人でブッチャケ最初はパソコンのパの字も知らなかったけど独学で生産システムの基礎を作り見事に立ち上げてしまった。

そんな訳で2台有った汎用コンピュータをバラバラにしたのは私です。CPU基盤とテープ2種類記念に頂きました。

少し話がそれたようですが、新しい事をする時には辛抱強くその事の、有用性を理解してもらう事です。

社長さん自ら製作に取り組む場合は良いですが、そうで無い場合根回しが必要です。

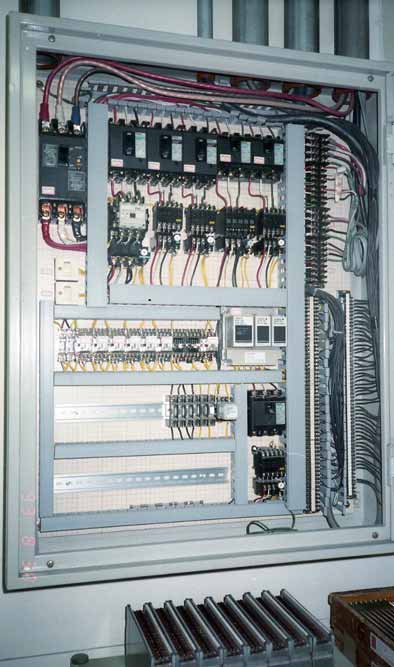

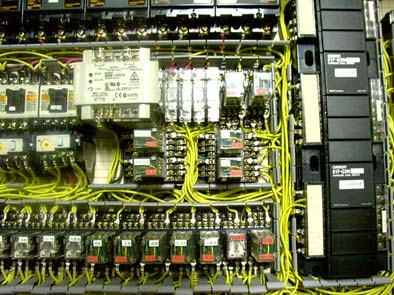

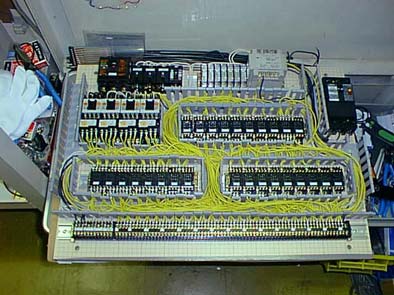

私の制御盤製作の極意はリレー等の部品配置をしっかり示す事です。

このリレーの役目はっと、部品それぞれに名前を貼る事です。

何故リレーと信号線かと言うと故障が少ないからです。

この監視盤が故障した事は有りませんでした。 雷雨にも強いです。

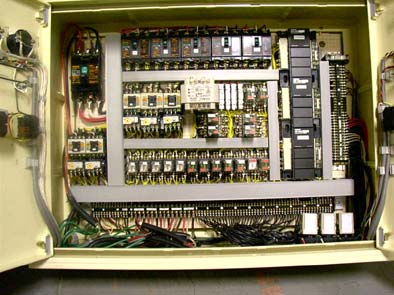

ボックスが小さかったので必要部品の設置場所が足りず、PLCを組込みました。

ボックスはこの種類では一番大き目のプラボックスです。

必要なのか思い出せませんが、複雑に絡み合った

工業用水の移送システムの為でしょう。

多かれ少なかれ、用水管理の為の制御盤はこんな

物です。

これを業者発注するのと比べると自社制作では経費が1/4位になるでしょう。

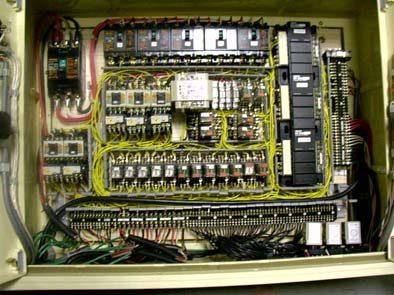

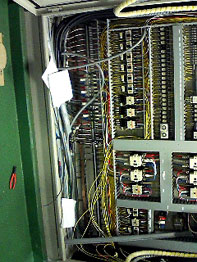

機械的強度に不足を生じない程度に細い物

を選択する。

必要本数が足りる多芯ケーブルを用いて見た目にもスッキリ仕上げる。

う事になります。

前の制御盤ではスペースが足りず、配線ダクトが省かれている所が有ります。

臨機応変に組上げる事が必要です。 配線ダクトの大きさにも注意しましょう。

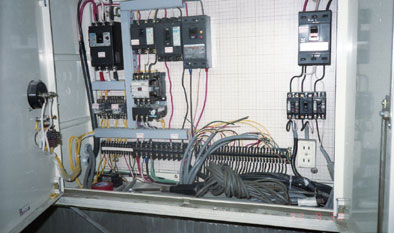

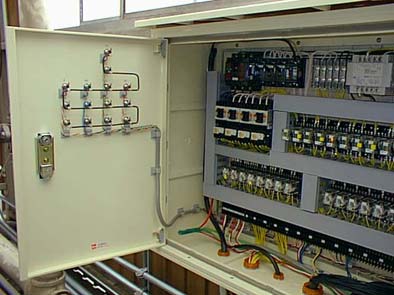

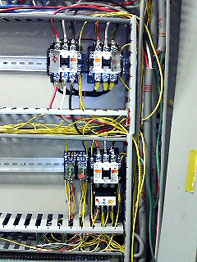

このような交換を10個近く行い、新規インバータ取付けも行いました。その記録が下の事例です。

夏場はインバーターを使用する事が無く、スイッチ一つで切り替えられるようにした。

ポンプインターロックなど、忘れてはいけない制御回路に注意して行う。

スイッチは多機能接点を用い取付ける。

5.5Kwインバーター、電流値軽減用の部品

は必ず用いて、電力線の少量化を図る。

ボックスに入れると必ず冷却装置が必要に

なるので周囲に危険性が無ければ開放設置

にする。

他にも11Kwポンプをインバーター化。

凍結防止に常時運転しているが水が動いて

いれば良い程度なので8割以上の省エネに

なった。

来た。

同じ係りに数人在籍していたが、その人達と同じ仕事をこなし、空いた時間を見つけて製作して来

ました。 自分のボーナスは自分で稼いで来ました。

自分に付加価値を付ける様にしましょう。

これらの制御盤を自社で作りましょう、きっと出来るようになります。この私が出来たのだから。